В этой статье мы рассмотрим все аспекты разгрузки шаровой мельницы, от принципов работы до современных методов оптимизации. Вы узнаете, как повысить эффективность процесса измельчения, уменьшить износ оборудования и добиться максимальной производительности. Мы также обсудим различные типы разгрузочных устройств и их преимущества, предоставим практические советы и примеры для улучшения вашего производства. Эта информация поможет вам снизить затраты, увеличить прибыль и получить конкурентное преимущество на рынке.

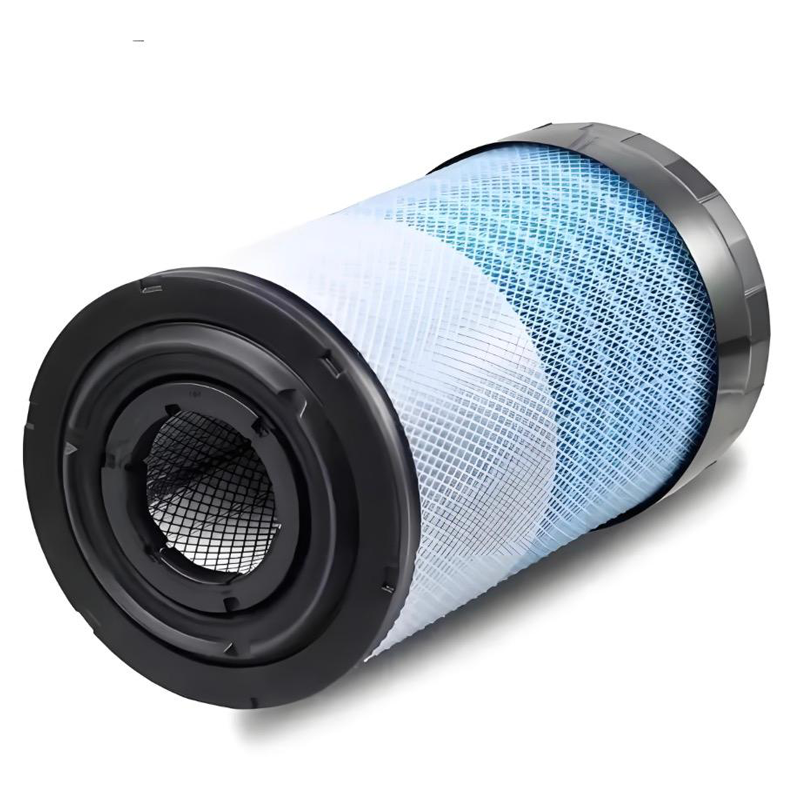

Разгрузка шаровой мельницы – критически важный этап работы мельницы, определяющий скорость и качество измельчения материала. Эффективная система разгрузки обеспечивает непрерывный вывод продукта, предотвращая переполнение мельницы и снижение ее производительности. Существуют различные типы разгрузочных устройств, каждый из которых имеет свои особенности и области применения.

Эффективность разгрузки шаровой мельницы зависит от множества факторов, которые необходимо учитывать для оптимизации процесса.

Размер и количество мелющих тел (шаров) оказывают прямое влияние на производительность. Оптимальный размер шаров и их загрузка должны соответствовать типу измельчаемого материала и требуемой крупности помола. Неправильный выбор может привести к снижению эффективности и увеличению износа оборудования.

Скорость вращения барабана также важна. Слишком низкая скорость может привести к недостаточному измельчению, а слишком высокая – к чрезмерному износу футеровки и шаров.

Физические свойства материала (твердость, абразивность, влажность) оказывают существенное влияние на процесс разгрузки шаровой мельницы. Более твердые и абразивные материалы требуют более тщательного подбора шаров и оптимизации режима работы.

Для достижения максимальной эффективности необходимо применять различные методы оптимизации.

Регулярный мониторинг параметров работы мельницы (температура, давление, уровень загрузки) позволяет своевременно выявлять проблемы и вносить корректировки.

Оптимизация скорости вращения барабана, размера шаров и загрузки, а также выбор оптимального типа разгрузочного устройства в зависимости от конкретных условий помогает повысить производительность и снизить затраты.

Регулярное техническое обслуживание, включающее в себя осмотр и замену изношенных деталей, предотвращает простои и продлевает срок службы оборудования.

Современные технологии предлагают новые возможности для оптимизации разгрузки шаровых мельниц.

Автоматизированные системы управления позволяют контролировать и регулировать параметры работы мельницы в режиме реального времени, обеспечивая оптимальную производительность и снижая потребление энергии.

Использование современных датчиков и систем мониторинга позволяет отслеживать износ футеровки, уровень загрузки и другие параметры, что позволяет своевременно принимать решения по обслуживанию и оптимизации.

Рассмотрим примеры успешной оптимизации разгрузки шаровых мельниц в реальных условиях.

На одном из предприятий была внедрена система автоматического регулирования скорости вращения барабана, что позволило увеличить производительность мельницы на 15% и снизить потребление электроэнергии на 10%.

На другом предприятии была проведена замена футеровки и оптимизирован размер шаров, что привело к снижению износа оборудования на 20% и сокращению затрат на техническое обслуживание.

Оптимизация разгрузки шаровой мельницы – это сложный, но необходимый процесс для повышения эффективности производства. Правильный выбор разгрузочного устройства, оптимизация параметров работы, регулярное техническое обслуживание и внедрение современных технологий позволяют достичь максимальной производительности, снизить затраты и увеличить прибыль. Более подробную информацию о решениях для горнодобывающей промышленности можно найти на сайте Rocktec.