В этой статье мы подробно рассмотрим заводы по производству подшипников, от базовых принципов до современных технологий. Вы узнаете о типах подшипников, производственных процессах, выборе поставщиков и ключевых аспектах, влияющих на качество и производительность. Мы предоставим практические советы, примеры и ресурсы, чтобы помочь вам разобраться в этой сложной, но важной области промышленности.

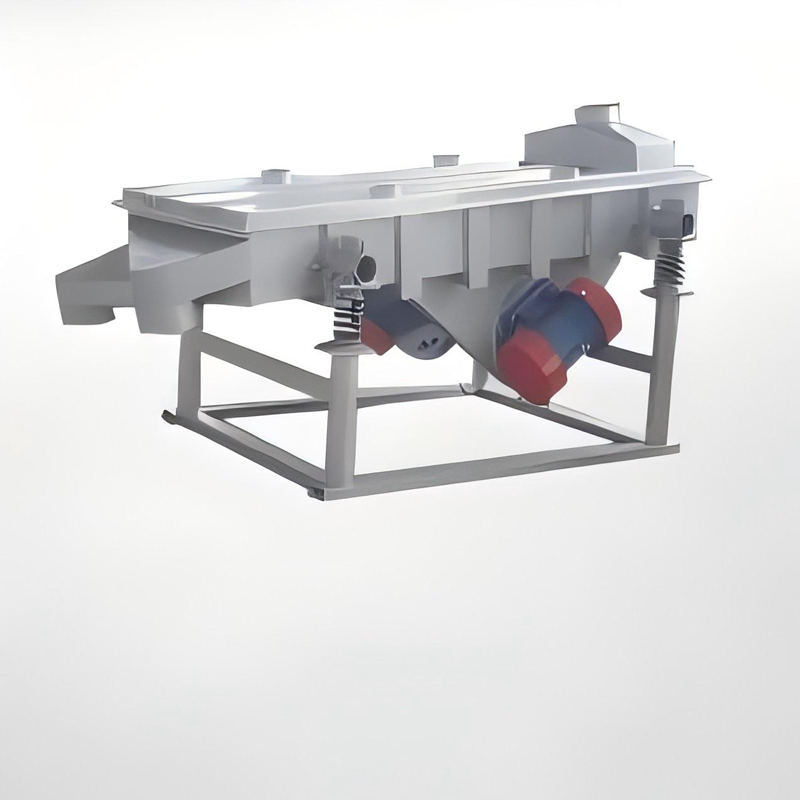

Подшипники – это механические компоненты, предназначенные для уменьшения трения между движущимися частями. Они позволяют машинам и механизмам вращаться, двигаться или скользить более эффективно, снижая износ и продлевая срок службы оборудования. Подшипники играют критическую роль в широком спектре применений, от автомобилей и самолетов до бытовой техники и промышленного оборудования.

Существует множество различных типов подшипников, каждый из которых предназначен для конкретных применений. Вот некоторые из наиболее распространенных:

Шариковые подшипники используют шарики для уменьшения трения. Они подходят для высоких скоростей и низких нагрузок. Применяются в электродвигателях, насосах и других устройствах.

Роликовые подшипники используют цилиндрические или конические ролики. Они способны выдерживать более высокие нагрузки, чем шариковые подшипники. Применяются в тяжелой технике, транспортных средствах и промышленных механизмах.

Игольчатые подшипники используют тонкие цилиндрические ролики. Они обеспечивают высокую грузоподъемность в ограниченном пространстве. Применяются в трансмиссиях, коробках передач и других компактных механизмах.

Сферические подшипники предназначены для компенсации угловых смещений. Применяются в строительной технике, горнодобывающем оборудовании и других приложениях, где требуется выравнивание.

Производство подшипников – сложный процесс, включающий несколько этапов:

Для производства подшипников используются высококачественные стали. Эти стали проходят тщательную проверку качества, чтобы обеспечить соответствие требованиям. Важно использовать правильный тип стали, например, сталь ШХ15 (100Cr6) - часто используемая для шарикоподшипников.

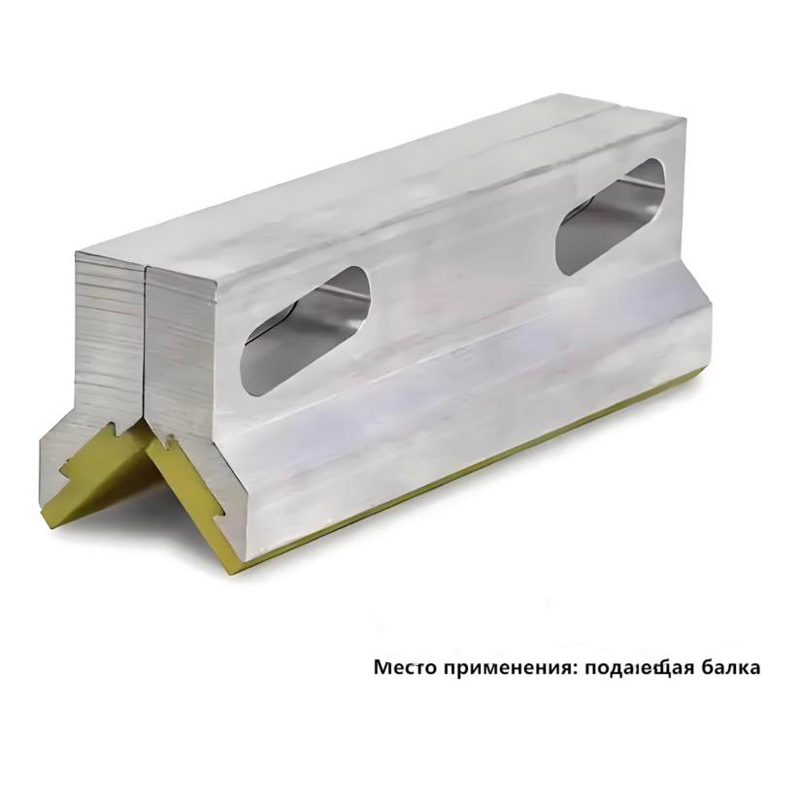

Заготовки металла обрабатываются различными способами: ковка, штамповка, токарная обработка, фрезерование и шлифование. Цель - придать деталям подшипника нужную форму и размеры.

Термообработка (закалка, отпуск) увеличивает прочность и износостойкость подшипников. Этот процесс включает нагрев и охлаждение металла в контролируемых условиях.

Шлифовка обеспечивает точные размеры и гладкую поверхность. Финишная обработка включает полировку, нанесение смазки и сборку подшипника.

На каждом этапе производства проводится контроль качества. Проверяются размеры, твердость, шероховатость поверхности и другие параметры. Используются различные методы, включая визуальный осмотр, измерения и испытания.

Выбор надежного поставщика подшипников критически важен. Вот несколько советов:

Убедитесь, что у поставщика хорошая репутация и многолетний опыт работы. Изучите отзывы клиентов и запросите рекомендации.

Проверьте сертификаты качества (ISO 9001 и другие). Попросите образцы продукции для тестирования.

Убедитесь, что поставщик предлагает широкий ассортимент подшипников, соответствующих вашим потребностям.

Убедитесь, что поставщик предоставляет техническую поддержку и консультации.

Сравните цены разных поставщиков и обсудите условия поставки, включая сроки и гарантии.

На рынке существует множество крупных производителей подшипников. Некоторые из наиболее известных:

Качество подшипников напрямую влияет на:

Чтобы продлить срок службы подшипников:

Заводы по производству подшипников играют важную роль в современной промышленности. Правильный выбор, эксплуатация и обслуживание подшипников критически важны для надежной работы оборудования. Если вы хотите купить подшипники, рекомендуем обратиться к проверенным поставщикам.

Хотите узнать больше о подшипниках? Посетите наш сайт для получения дополнительной информации и консультаций.